酒精包装盒的制作成效情形,生产技艺及设计理念常常能产生决定性的影响作用。许多厂家于工艺挑选层面容易陷入两难的状况,既期望获取精致美观的印刷呈现效果,又担忧成本投入以及质量把控方面的相关问题。

胶印与柔印的优劣对比

胶印技术可呈现极为精细的图案层次,其特别适合酒盒包装上需多色套印的复杂设计,这种工艺在色彩还原度方面表现优异,能使品牌标志与装饰图案显得格外精致,然而它在批量生产过程中易产生色差,需经验丰富的操作人员不断调整设备参数,这便增加了生产管理的难度。

柔印工艺在适应性层面更具优势,能够应对不一样材质的承印物,于特种纸张上的表现格外突出,然而当碰到需要精准套印的多色图案之时,柔印的精度就会显现出不足,这种局限性致使它在高端酒盒包装的应用里常常需要和其他工艺配合运用,无法单独承担精细印刷任务。

工艺设计的创新思路

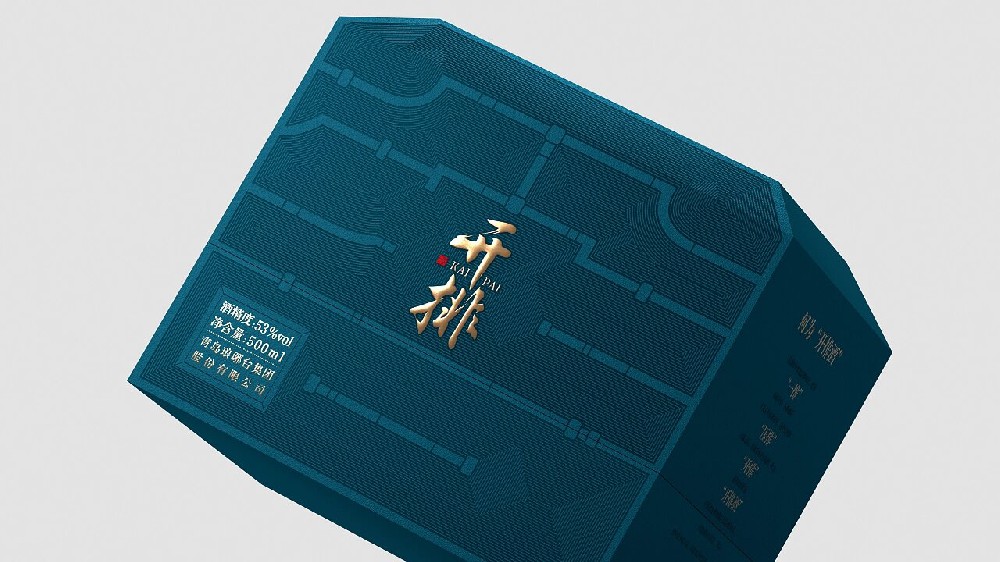

专色印刷里面传统的那种,一般仅仅使用一个印刷单元,这样一来会致使大面积专色区域墨层并非足够饱满,若以深蓝色专色为例,单单元印刷特别难以达成理想的色彩饱和度,视觉效果将会大打折扣,这种工艺方面的局限直接对酒盒包装的品质感产生了影响。

现在存企业尝试以两个印刷单元叠加来印刷同一个专色,此方法显著提升了色彩浓度以及均匀度,如专色蓝经由两次印刷,既能够确保色彩饱满度,又规避了后续覆膜工序,这种创新思路于保证品质之际,实际上还简化了生产流程。

覆膜工艺的革新方向

传统覆膜工艺运用水性胶黏剂或者油性胶黏剂,易于致使纸张发生变形,给后续加工造成诸多麻烦,覆膜之后的印品在模切的时候会产出大量废品,并且在存储过程当中也容易出现卷曲现象,这些问题一直困扰着包装企业。

新型PUR胶黏剂覆膜技术,可有效控制纸张变形,能提升产品合格率,虽设备投入比较高,不过综合考虑损耗降低,以及品质提升,长期来看反倒更具经济性,此项技术特别适合对平整度有高要求的高档酒盒包装。

UV印刷替代覆膜

以往通常运用覆膜工艺,主要缘由在于传统胶印油墨干燥速度迟缓、耐磨性能欠佳。覆膜就如同给印品披上一层防护的外衣,然而这层外衣自身又会引发新的问题。这种保护方式实际上属于一种妥协方案。

如今,UV油墨技术达成了对这些缺点的全然克服,在印花期间能够达成瞬间干燥,UV 油墨构成的墨膜质地坚硬、具备很强的耐磨性能,其保护功效甚而超越覆膜的效益,促使覆膜工艺于诸多情形下不再具必要性,既节省成本又利于环保。

解决爆色问题

酒盒包装边角处,于模切之后,常常会出现爆色状况,致使内部白色纸坯露出,此问题在深色背景设计里尤为显著,对产品外观造成严重影响,传统解决办法效用有限,无法从根源上解决问题 。

当下存在企业于复合纸张的胶黏剂里添加色料,致使纸张内部颜色跟表面印刷色相近,如此即便出现爆色,所露出的颜色也不会太过突兀,与此同时对模切版的边角设计予以调整,运用圆弧过渡替换直角,能够有效分散压力,进而减少爆色的发生。

包装检测标准

酒盒包装完成后,要经过一系列严格检测,这些测试项目,需依据具体客户要求以及运输条件来制定,像需要长途运输的产品,得进行振动测试,还要进行跌落测试,以此确保包装在流通过程中不会破损。

针对包装的老化测试,能模拟时间对其的影响,高低温循环测试,可模拟环境对其的影响,气味检测,能够保证包装不会对酒品品质产生负面影响,这些测试虽增加了一定成本,却对于维护品牌形象与消费者体验至关重要。

在酒盒包装生产进程当中,您遭遇过什么样的工艺方面的难题呢,欢迎于评论区域分享相关经验,要是感觉这篇文章具备用处,麻烦点赞予以支持并且分享给更多的同行哟!